¿Qué es la fabricación en bucle cerrado?

HABLA CON NOSOTROSFabricación en bucle cerrado es un concepto desarrollado bajo la supervisión del profesor Maurice Pillet por el SYMME laboratorio de investigación de la Universidad de Savoie Mont Blanc (Francia). La fabricación en bucle cerrado es una evolución del SPC (Control Estadístico de Procesos) y consiste en utilizar herramientas digitales para controlar un proceso de producción con el fin de obtener mejores resultados de calidad que con el SPC tradicional.

Hoy en día, la fabricación en bucle cerrado se utiliza industrialmente en múltiples campos, y sus beneficios están bien establecidos. En el caso de las máquinas-herramienta, la fabricación en bucle cerrado ha reducido los tiempos de cambio en un factor de tres o cuatro y ha dividido por diez los índices de desechos. Más recientemente, se ha aplicado a otros tipos de procesos, como el plegado, el moldeo por inyección, la extrusión, etc., con resultados igualmente impresionantes.

La fabricación en bucle cerrado se aplica mediante un software a disposición del operario, que calcula los ajustes necesarios del proceso basándose en la medición de una o varias piezas.

La fabricación en bucle cerrado se basa en dos principios fundamentales:

Control de procesos complejos mediante la gestión de la corrección simultánea de decenas de parámetros de control.

Corrección de la desviación del proceso mediante una función de amortiguación

1. Control de procesos complejos

Cuando se supervisan procesos complejos que implican múltiples mediciones interdependientes, como el mecanizado de piezas complejas, la configuración de la máquina suele ser una tarea difícil. Por ejemplo :

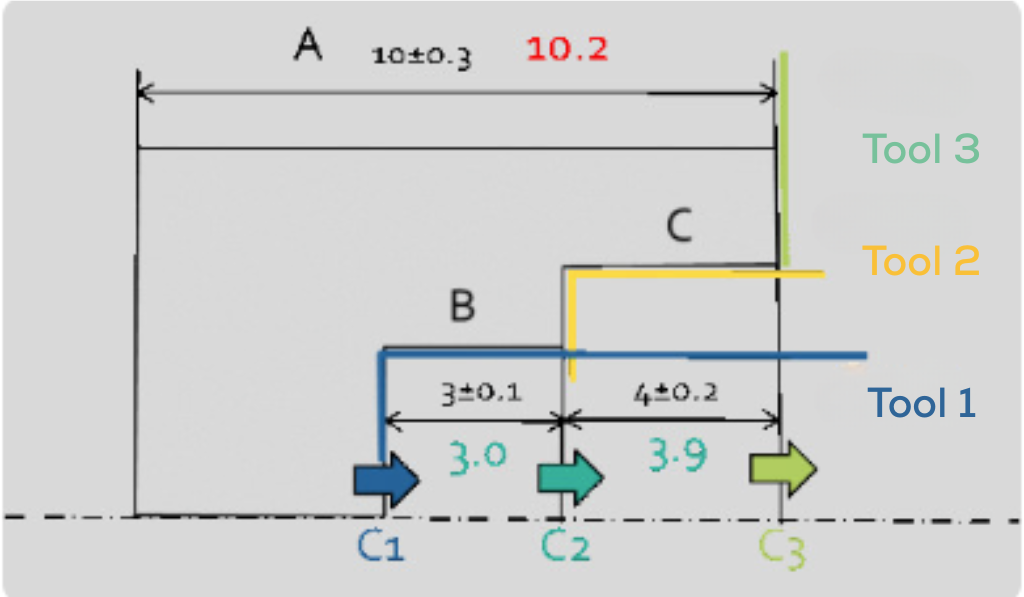

Desea corregir la medición A porque con un valor de 10,2, está fuera de tolerancia.

Para corregirlo, es necesario modificar la posición de la herramienta C3Sin embargo, esto también afectará a la dimensión Cque actualmente está dentro de la tolerancia.

Por lo tanto, también debe ajustar la herramienta C2-pero que a su vez afectará a la medición Betc.

El operario se enfrenta entonces al reto de determinar cómo ajustar las herramientas C1, C2y C3 para llevar la medición A de nuevo en la especificación.

Aunque este ejemplo pueda parecer sencillo, en realidad las piezas son mucho más complejas y el proceso de ajuste puede llevar mucho tiempo.

La fabricación en bucle cerrado automatiza el proceso de ajuste

Para resolver esta dificultad, un software de fabricación en bucle cerrado como CLOOMA calcula automáticamente el ajuste óptimo para cada herramienta.

La automatización del proceso de ajuste se basa en un archivo de configuración que puede construirse de dos formas:

- a) Del impacto individual de cada herramienta, o

- b) De un Archivo de medición 3D de la parte

a) Del impacto individual de cada herramienta

En este caso, la configuración del software CLOOMA implica determinar cómo afecta cada parámetro de control a las características medidas.

La pregunta que hay que hacerse es sencilla: Si modifico este parámetro, ¿qué características se verán afectadas?

Una vez determinados los impactos individuales -algo que sólo hay que hacer una vez durante la industrialización del producto-, los algoritmos de Ellistat calculan automáticamente los ajustes necesarios para cada herramienta.

Por ejemplo, el resultado podría ser:

C1: -0,3 C2: -0,3 C3: -0,2

b) A partir del archivo de medición 3D de la pieza

En este caso, la configuración del software CLOOMA es aún más sencilla. Basta con importar un archivo de medición 3D y especificar los tipos de parámetros de corrección que utiliza la máquina. Los algoritmos de CLOOMA se encargan del resto y calculan automáticamente los ajustes óptimos.

Sea cual sea la configuración elegida, el operario ya no necesita realizar cálculos manuales: los ajustes correctos se proporcionan automáticamente.

Ventajas de la fabricación en circuito cerrado

En comparación con los métodos tradicionales de control de procesos, la fabricación en bucle cerrado ofrece numerosas ventajas:

Supervisa docenas o incluso cientos de características simultáneamente

Determina automáticamente las relaciones entre múltiples parámetros de corrección

Elimina errores de cálculo y de signo

Propone el método de ajuste más probable y coherente para todos los equipos

2. Corrección de la desviación del proceso

Los límites del SPC (Control Estadístico de Procesos)

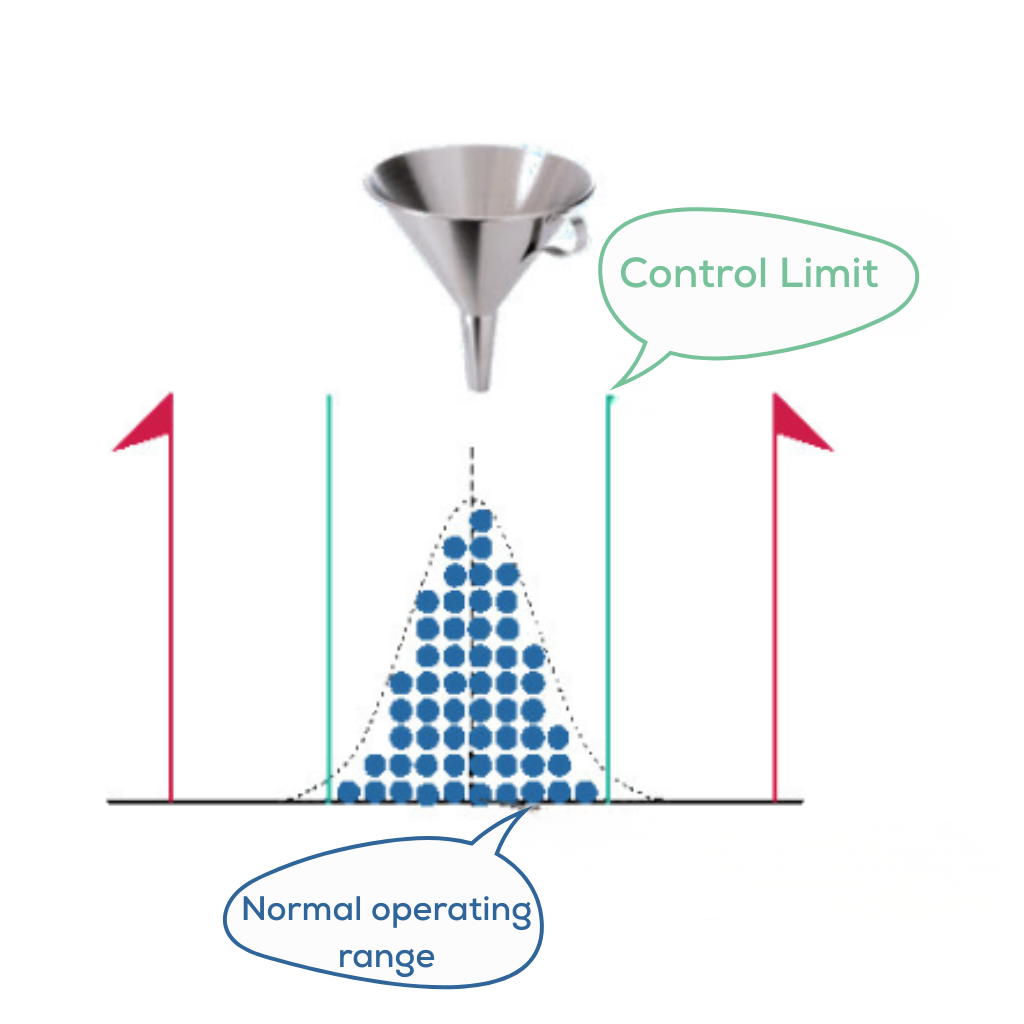

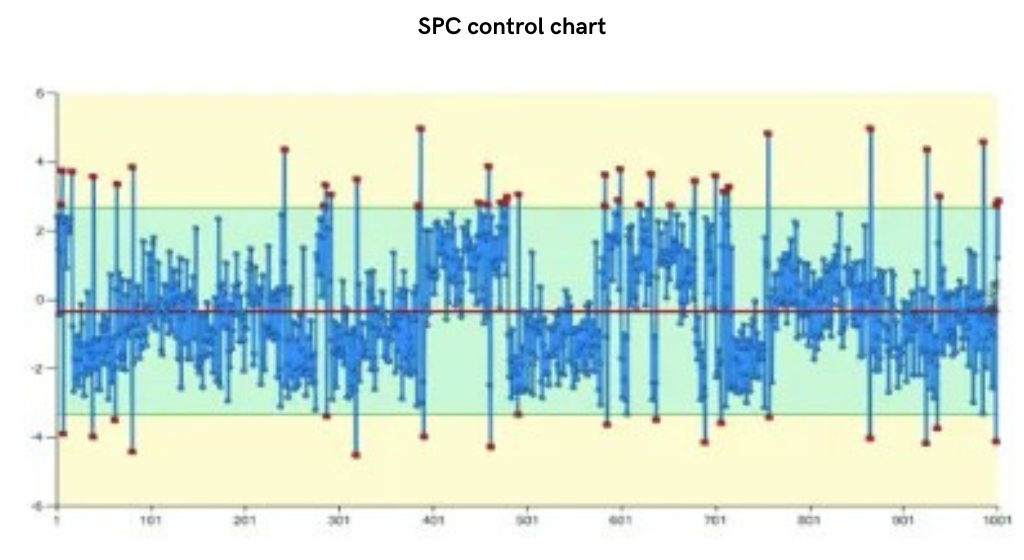

En el control de procesos basado en el SPC, los gráficos de control se utilizan para supervisar la variación. El proceso se considera estable siempre que las mediciones se mantengan dentro de los límites de control. Cuando una medición se sale de estos límites, indica que el proceso se ha desviado y debe ajustarse.

El problema del SPC es que sólo reacciona cuando el proceso ya ha sufrido una desviación significativa.

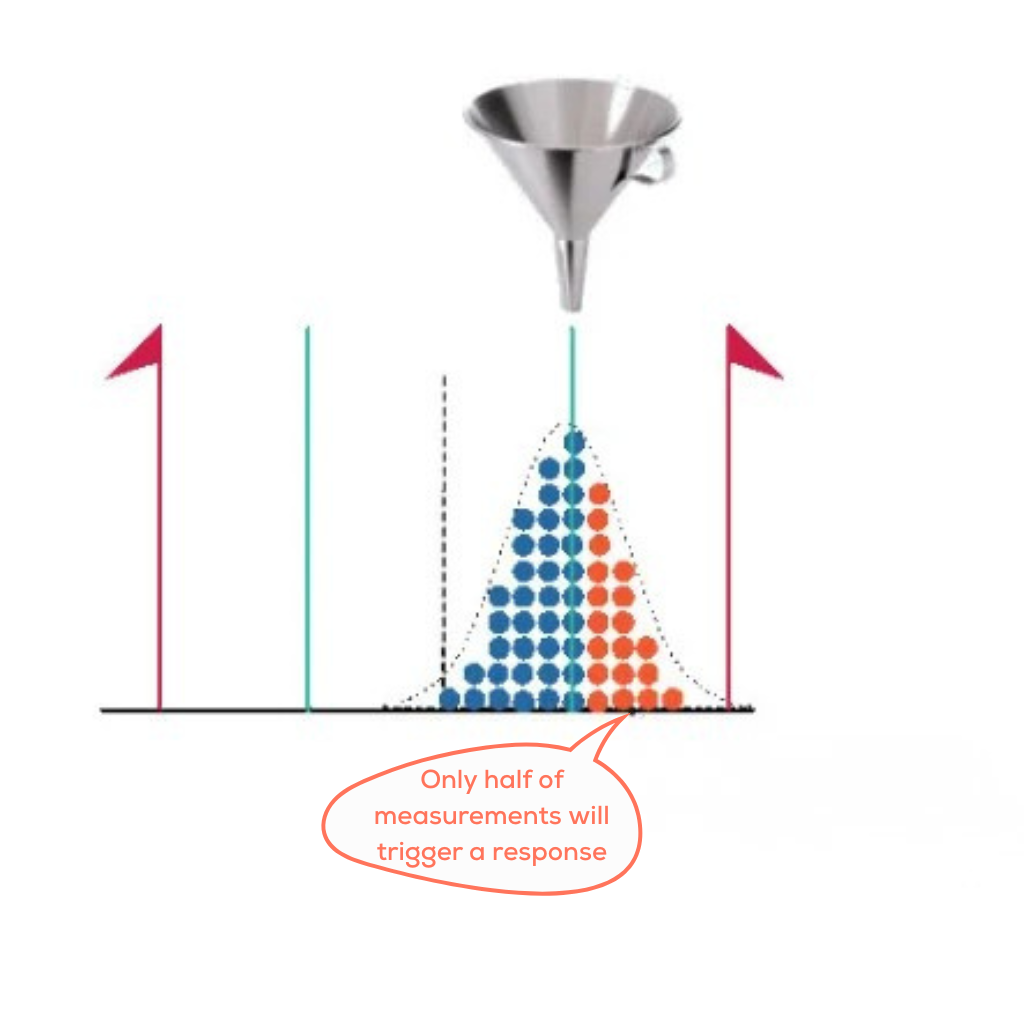

En el ejemplo siguiente, el proceso ha empezado a desviarse, pero sólo la mitad de las mediciones quedan fuera de los límites, lo que significa que las medidas correctoras llegan demasiado tarde.

Las funciones de amortiguación de la fabricación en bucle cerrado

El uso de herramientas digitales para calcular los ajustes permite mucha más precisión que la lógica binaria "dentro/fuera" del SPC.

Con CLOOMA, el proceso se corrige continuamente -en cada medición- para minimizar la deriva.

La implantación de un software de fabricación de bucle cerrado ofrece resultados muy superiores a los del SPC tradicional.

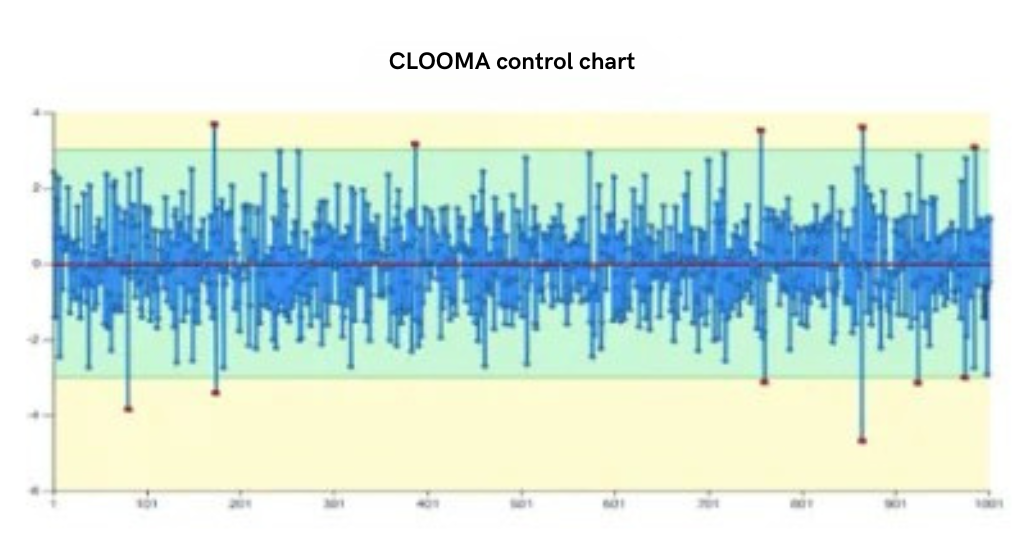

Los ejemplos a continuación ilustran el monitoreo de procesos con SPC versus con el software de CLOOMA:

Proceso supervisado con SPC tradicional :

Mismo proceso supervisado con el software CLOOMA :

Conclusión

Automatizando el control del proceso de producción, Fabricación en bucle cerrado permite niveles de calidad que antes eran inalcanzables y aumenta significativamente la utilización de la máquina al minimizar los tiempos de inactividad debidos a los ajustes.

Software CLOOMA es la primera solución de software que aplica plenamente los principios de la fabricación en bucle cerrado. Su implantación es sencilla y tiene un impacto transformador tanto en la productividad como en la calidad.

Tanto para supervisar un proceso a la deriva como para controlar uno complejo, los algoritmos de CLOOMA simplifican la tarea del operador e introducen una forma totalmente nueva de concebir el control de procesos.

Ventajas de la fabricación en circuito cerrado

Piezas de montaje reducidas a una: La fabricación en bucle cerrado minimiza el número de piezas de preparación necesarias. Los desechos debidos a la preparación (normalmente 1-3%) se reducen tres veces.

Tiempo de preparación mínimo: Con el ajuste automatizado, sólo se necesita una pieza para calibrar una máquina. El tiempo de preparación se reduce drásticamente, lo que aumenta el tiempo de actividad de la máquina. Por ejemplo, una carcasa de caja de cambios que antes de la implantación de CLOOMA tardaba medio día en configurarse, ahora puede ajustarse en solo 30 minutos (un ciclo de producción).

Indicadores de calidad maximizados: La fabricación en bucle cerrado reduce drásticamente el número de piezas fuera de tolerancia en comparación con el control tradicional. La experiencia demuestra que los desechos debidos a piezas no conformes se reducen significativamente, con Valores Ppk superiores a 1,33 en todas las características.

Formación de operadores en un solo día: La implantación de CLOOMA es extraordinariamente sencilla: los operadores pueden recibir una formación completa en un solo día.

Vamos hable de su fábrica