Che cos'è la produzione a ciclo chiuso?

PARLA CON NOIProduzione a ciclo chiuso è un concetto sviluppato sotto la supervisione del professor Maurice Pillet dal SYMME laboratorio di ricerca dell'Università di Savoia Mont Blanc in Francia. Il Closed-Loop Manufacturing è un'evoluzione dell'SPC (Statistical Process Control) e prevede l'utilizzo di strumenti digitali per controllare un processo produttivo al fine di ottenere risultati qualitativi migliori rispetto all'SPC tradizionale.

Oggi il Closed-Loop Manufacturing è utilizzato a livello industriale in diversi settori e i suoi vantaggi sono ormai consolidati. Nel caso delle macchine utensili, il Closed-Loop Manufacturing ha ridotto i tempi di cambio formato di tre o quattro volte e ha diviso i tassi di scarto di dieci volte. Più di recente, è stata applicata ad altri tipi di processi come la piegatura, lo stampaggio a iniezione, l'estrusione, ecc... con risultati altrettanto impressionanti.

La produzione a ciclo chiuso è implementata attraverso un software a disposizione dell'operatore, che calcola le necessarie regolazioni del processo in base alla misurazione di uno o più pezzi.

La produzione a ciclo chiuso si basa su due principi fondamentali:

Controllo di processi complessi gestendo la correzione simultanea di decine di parametri di controllo

Correzione della deriva del processo attraverso una funzione di smorzamento

1. Controllo di processi complessi

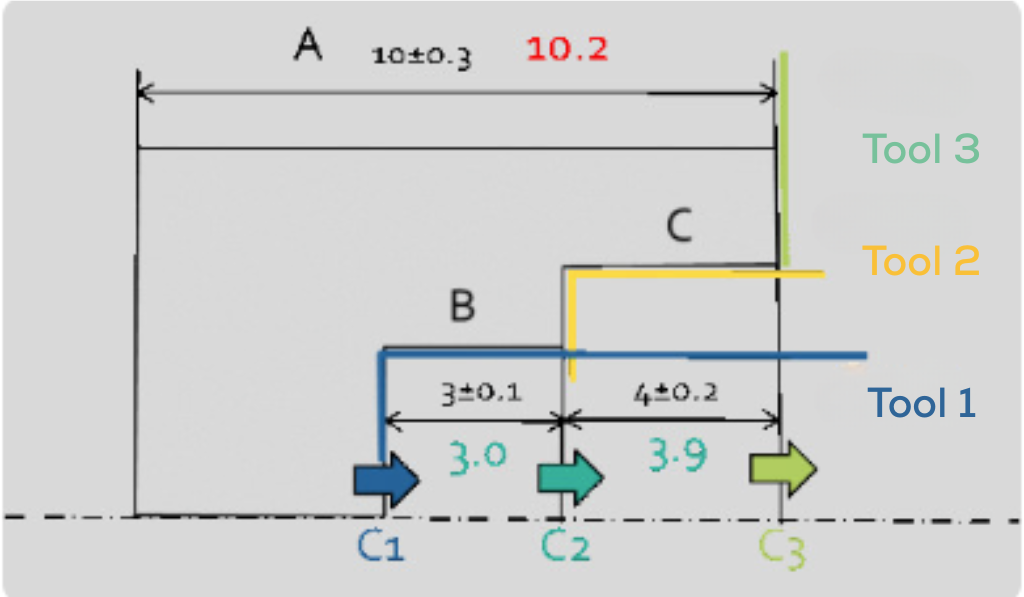

Quando si monitorano processi complessi che coinvolgono più misure interdipendenti, come la lavorazione di pezzi complessi, l'impostazione della macchina è spesso un compito difficile. Ad esempio :

Si desidera correggere la misura A perché con un valore di 10,2 è fuori tolleranza.

Per correggerlo, è necessario modificare la posizione dello strumento C3Tuttavia, ciò influisce anche sulla dimensione Cche attualmente rientra nei limiti di tolleranza.

Pertanto, è necessario regolare anche lo strumento C2-ma che a sua volta influenzerà la misurazione Be così via.

L'operatore si trova quindi a dover decidere come regolare gli utensili. C1, C2e C3 per portare la misura A di nuovo nelle specifiche.

Anche se questo esempio può sembrare semplice, in realtà i pezzi sono molto più complessi e il processo di regolazione può richiedere molto tempo.

La produzione a ciclo chiuso automatizza il processo di regolazione.

Per risolvere questa difficoltà, un software di produzione ad anello chiuso come CLOOMA calcola automaticamente la regolazione ottimale per ogni utensile.

L'automazione del processo di regolazione si basa su un file di configurazione che può essere costruito a scelta:

- a) Dal impatto individuale di ogni strumento, o

- b) Da un File di misura 3D della parte

a) Dall'impatto individuale di ogni strumento

In questo caso, la configurazione del software CLOOMA comporta la determinazione dell'influenza di ciascun parametro di controllo sulle caratteristiche misurate.

La domanda da porsi è semplice: Se modifico questo parametro, quali caratteristiche saranno influenzate?

Una volta determinati i singoli impatti, cosa che deve essere fatta solo una volta durante l'industrializzazione del prodotto, gli algoritmi di Ellistat calcolano automaticamente le regolazioni necessarie per ogni utensile.

Ad esempio, il risultato potrebbe essere:

C1: -0,3 C2: -0,3 C3: -0,2

b) Dal file di misura 3D del pezzo

In questo caso, la configurazione del software CLOOMA è ancora più semplice. È sufficiente importare un file di misura 3D e specificare i tipi di parametri di correzione utilizzati dalla macchina. Gli algoritmi di CLOOMA si occupano del resto e calcolano automaticamente le impostazioni ottimali.

Qualunque sia la configurazione scelta, l'operatore non deve più eseguire calcoli manuali: le regolazioni corrette vengono fornite automaticamente.

Vantaggi dell'implementazione della produzione a ciclo chiuso

Rispetto ai metodi tradizionali di controllo dei processi, la produzione ad anello chiuso offre numerosi vantaggi:

Monitora decine o addirittura centinaia di caratteristiche contemporaneamente

Determina automaticamente le relazioni tra più parametri di correzione

Elimina gli errori di calcolo e di segno

Propone il metodo di aggiustamento più probabile e coerente tra i vari team.

2. Correzione della deriva del processo

I limiti dell'SPC (Controllo Statistico di Processo)

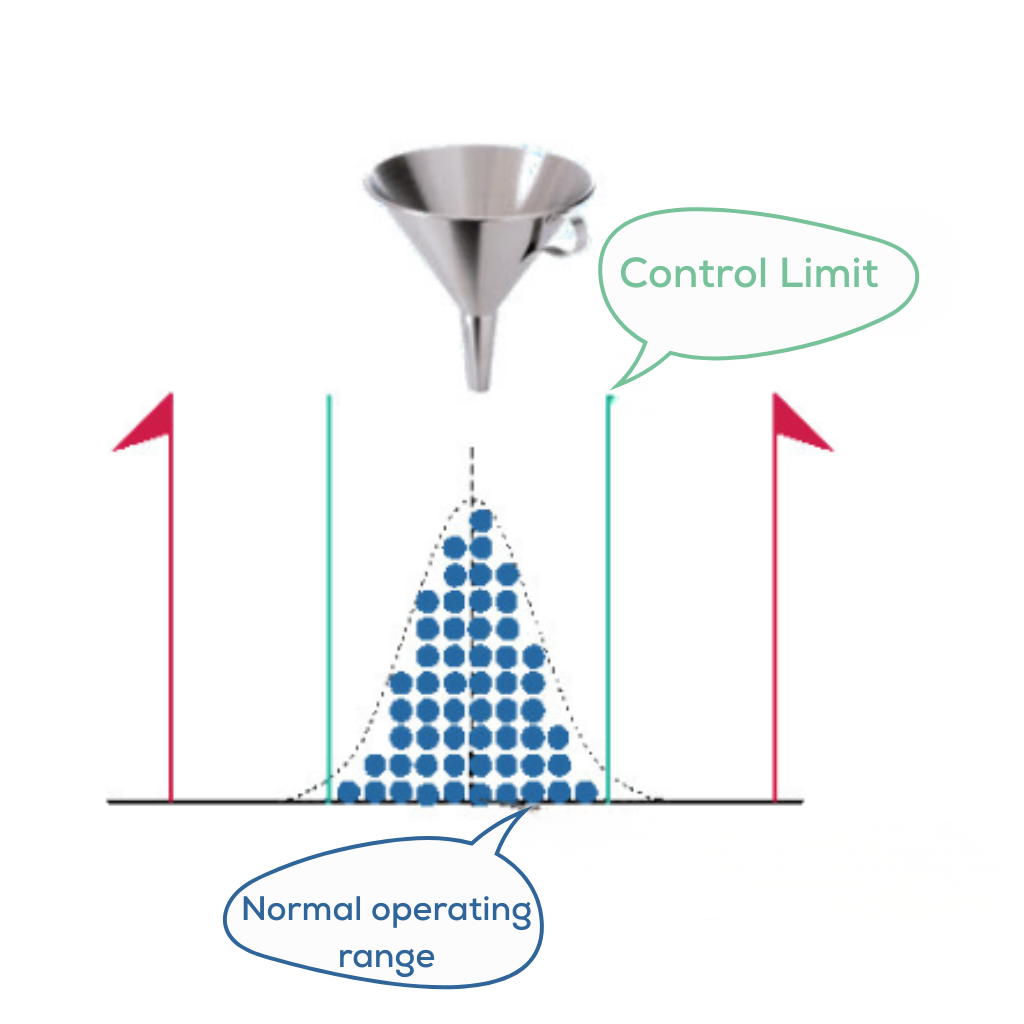

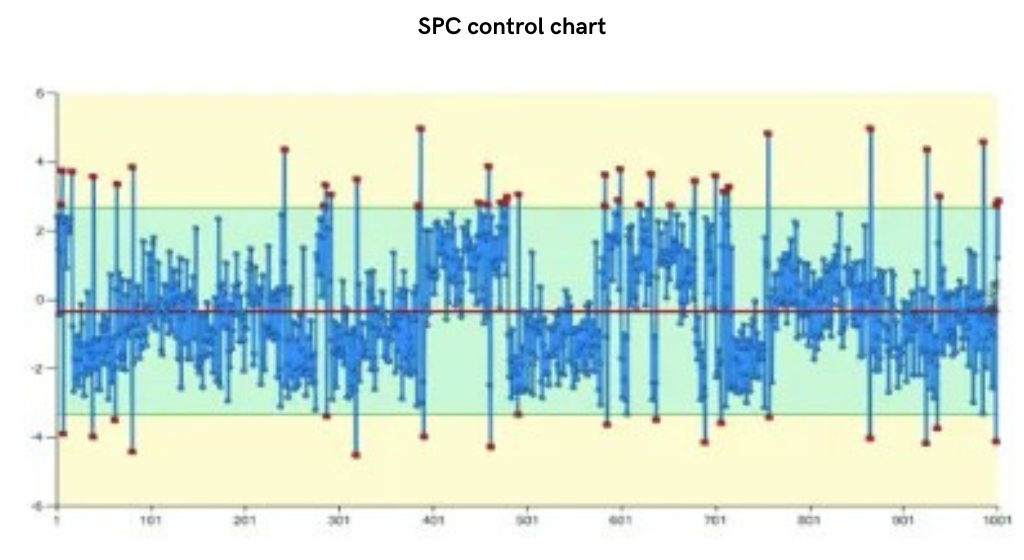

Nel controllo di processo basato su SPC, le carte di controllo vengono utilizzate per monitorare le variazioni. Il processo è considerato stabile finché le misure rimangono entro i limiti di controllo. Quando una misura esce da questi limiti, indica che il processo ha subito una deriva e deve essere regolato.

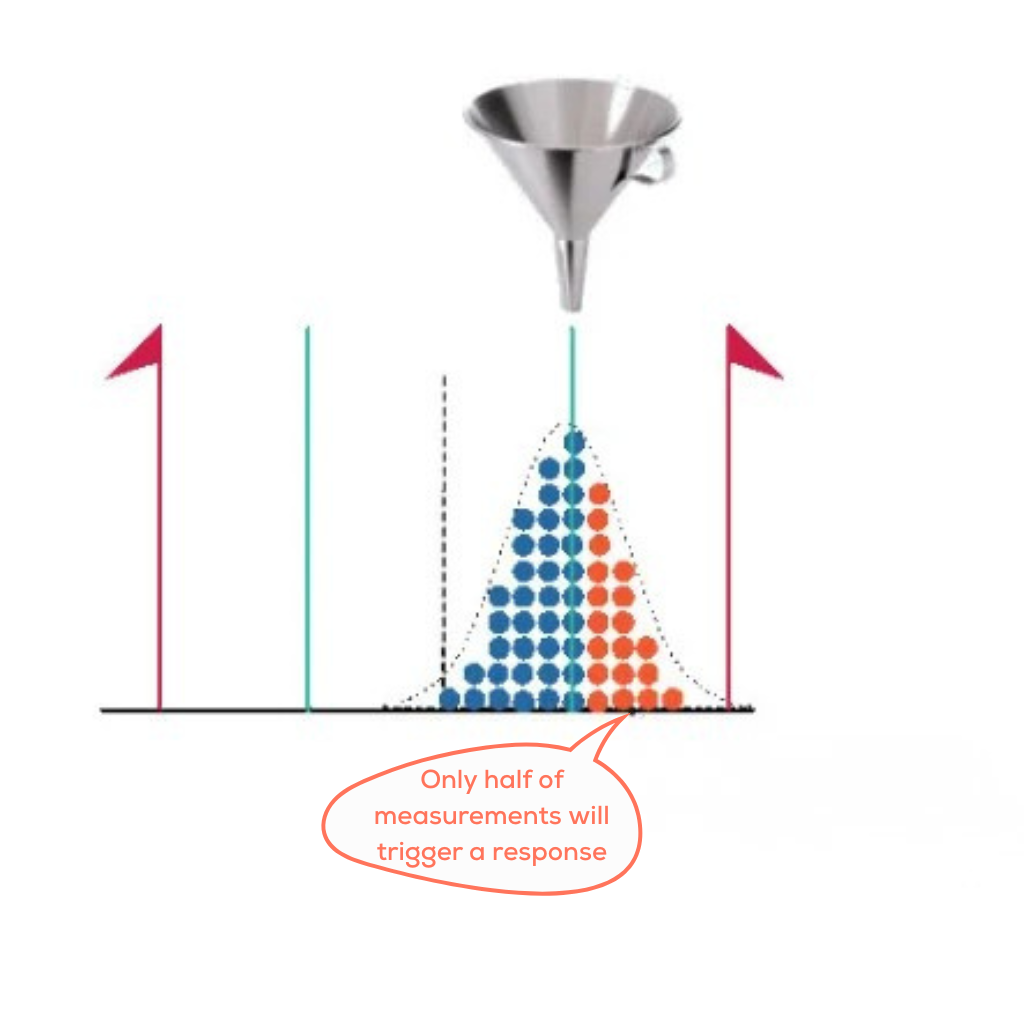

Il problema dell'SPC è che reagisce solo quando il processo ha già subito una deriva significativa.

Nell'esempio seguente, il processo ha iniziato a subire una deriva, ma solo circa la metà delle misure non rientra nei limiti, il che significa che l'azione correttiva arriva troppo tardi.

Le funzioni di smorzamento della produzione ad anello chiuso

L'utilizzo di strumenti digitali per calcolare le regolazioni consente una precisione molto maggiore rispetto alla logica binaria "dentro/fuori" dell'SPC.

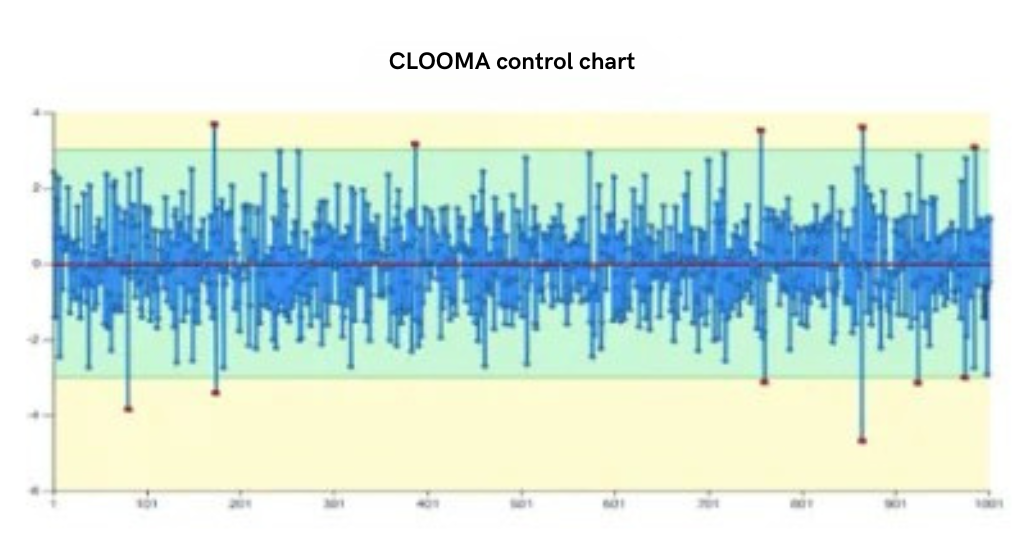

Con CLOOMA, il processo viene corretto continuamente, a ogni misurazione, per ridurre al minimo la deriva.

L'implementazione di un software di produzione ad anello chiuso offre risultati di gran lunga superiori rispetto all'SPC tradizionale.

Gli esempi che seguono illustrano il monitoraggio del processo con SPC rispetto al software CLOOMA:

Processo monitorato con SPC tradizionale :

Stesso processo monitorato con il software CLOOMA :

Conclusione

Automatizzando il controllo del processo produttivo, Produzione a ciclo chiuso consente di raggiungere livelli di qualità prima irraggiungibili e aumenta significativamente l'utilizzo della macchina riducendo al minimo i tempi di fermo dovuti alle regolazioni.

Software CLOOMA è la prima soluzione software che implementa pienamente i principi della Closed-Loop Manufacturing. La sua implementazione è semplice e ha un impatto trasformativo sia sulla produttività che sulla qualità.

Che si tratti di monitorare un processo alla deriva o di controllarne uno complesso, gli algoritmi di CLOOMA semplificano il compito dell'operatore e introducono un modo completamente nuovo di pensare al controllo dei processi.

I vantaggi dell'implementazione della produzione a ciclo chiuso

Parti di allestimento ridotte a una: La produzione a ciclo chiuso riduce al minimo il numero di parti di allestimento necessarie. Gli scarti dovuti alla messa a punto (in genere 1-3%) si riducono di tre volte.

Tempo di installazione ridotto al minimo: Con la regolazione automatica, è sufficiente un solo pezzo per calibrare una macchina. I tempi di attrezzaggio si riducono drasticamente, aumentando il tempo di attività della macchina. Ad esempio, un alloggiamento del cambio che prima dell'implementazione di CLOOMA richiedeva mezza giornata per la messa a punto, ora può essere regolato in soli 30 minuti (un ciclo di produzione).

Massimizzazione degli indicatori di qualità: La produzione a ciclo chiuso riduce drasticamente il numero di pezzi fuori tolleranza rispetto al controllo tradizionale. L'esperienza dimostra che gli scarti dovuti a pezzi non conformi si riducono in modo significativo, con Valori di Ppk superiori a 1,33 in tutte le caratteristiche.

Formazione degli operatori in un solo giorno: L'implementazione di CLOOMA è estremamente semplice: gli operatori possono essere formati in un solo giorno.

Facciamo parlate della vostra fabbrica